跨界創新的困難點不是不懂方法,最大的挑戰是「不相信」會發生在自己身上。就像一句順口溜,發生在別人身上的都是「故事」,發生在自己身上的都是「事故」。那我們來欣賞一下底下這個創新的故事吧。

我們想讓你知道的是一點點震動都不可以,做為極致精細的工具機,只要內部零件的低頻發生共鳴,就會對零組件造成磨損。工業技術研究院智慧機械科技中心組長王仁傑強調,我們發明客製化的阻尼器,可以安裝在任一工具機之上,讓工藝邁向卓越。

隨著科技進步,零件走向精細,工具機鍛造要求日益嚴格。工業技術研究院智慧機械科技中心組長王仁傑於8日在「TIMTOS 2023」工具機展接受《關鍵評論網》專訪指出,「一點點共振都不行」,否則零件產生紋路,就是不合格的產品。我們很難想像:高過一個人、寬似台車的工具機,如何在重力的鍛造下,還要保持極致穩定,做出令空中巴士(AIRBUS)也買單的「抑振器」。

台灣導入抑振模組,搶空中巴士訂單

目前,台灣在機械領域產值超過新台幣100億元,也是著名的工具機大國。多年來經濟部協助業者,搶攻國際大廠供應鏈有不錯的成果,例如協助亞太菁英導入工具機抑振模組,成功切入空中巴士市場,拿下A320機翼的製造訂單。

要拿到空中巴士的訂單可不容易,它們對於零件有極高的要求,出貨產品不能有一點痕跡,但是大型工具機要如何避免共振是大學問。尤其無時都在重擊鍛造,一直是各國大廠相當頭痛的問題。

例如:刀具加工時,機械的轉速會有好幾千轉,甚至是上萬轉,頻率非常高。王仁傑說,高頻率的震盪都還比較好處理,但若是大型工具機,共振頻率非常低,會引發「結構性低頻」的問題,就像是人在走吊橋,有些腳步、微風產生的振動頻率。

物理上,只要頻率相對就會有共振,如同吊橋、人的腳步頻率吻合,共鳴則越大。工具機的結構性低頻,會導致零件精度有誤差而產生痕跡,這對航太產業來說是硬傷,也是一大罩門。

共振問題:工具機要後天補救,還是要打掉重練?

他說:「這些零件要交給波音(The Boeing Company)、空中巴士。它們要求很高,零組件上不能有紋路(Mark),要非常光滑。」在過去,只要零組件發現紋路等問題,就必須再加一道工序將瑕疵拋平。

王仁傑還指出,航太產業追求輕量,如果要拋平,技術很高,還端看這些零組件的大小、材質和質量等都有學問。像是空中巴士A320的機底板;機翼上的工字樑等是否光滑完整。

空中巴士(AIRBUS)工人正在組裝相關零件。

不過,後續加工會衍生許多成本,所以也在下刀切割時,有業者會將機器力度降低。王仁傑指出:「原本我切一刀,這麼深有低頻問題,我把那個切的深度降再低一點,切削的力量就變小,雖然可以降低低頻震盪,但反成效率不彰。」

王仁傑點出關鍵:「一般加工業者使用這樣的方式解決結構性低頻,可是在航太無法做到,因為它們是要拚加工的效率。」

時間就是成本,在商業上誰比較快就有機會搶得市場,如果今天是小零組件要再進行二次加工是比較快的,可是對照航太產業則曠日費時。

航太產業二次加工,時間拖更長。王仁傑舉例:「你想想看,飛機那個機翅膀多長,機台是五六公尺的縱深、長度,都要走一段時間,而且航太刀具在走的速度是很慢的,不像我們的一般小型刀具在走是一分鐘1、2米的速度在走。」

工具機被綁死,重新設計不划算

如果不要二次加工,有沒有辦法直接在工具機中改設計,降低「結構性低頻」的問題嗎?王仁傑指出,是可以從改結構,回去重新設計、分析,再回來產線上。但是,他說:「我們在設計結構的人很清楚,這還牽涉結構剛性、重量等,而且改機台結構看似容易,但是後面機台還會衍生岀更多自然頻率(natural frequency)的困境。」

“自然頻率(natural frequency):又稱特徵頻率(eigenfrequency),是指一個彈性體受激發產生自由振動,也可認為系統在沒有外力或是阻尼的情形下,會傾向於振盪的頻率。”

他解釋,一般而言,工具機裡面的輪軸、螺絲等,受力方向不同,力道不一所產生的自然頻率都不一致。

可以簡單的把機台的鋼構骨架,想像成「筷子」,碰觸到筷子的長寬、任何角度造成的共振,間接影響鍛造的精度。因此設計者,如果打算從原本的設計圖更改、重新製造,也很難以克服這些困境。

最不好的狀況是,花了許多人力、物力,卻發現自然頻率沒什麼變動。此外,機台誕生時已經有大框架,例如大小長寬;相應的介面,也無法逐一調整。王仁傑強調,業者不會因為其中一個的頻率問題,連帶更新系統介面。

其實,過去有業者,不改大結構,試圖在機台裡面一些「吸震材料」,但是回過頭,每一個工具機製作切割敲打,最重要的是「剛性」。而本次工研院研發的抑振模組,像是外掛,可以從外部處理結構性低頻的問題。

他說:「工具機剛性的連接是一個串聯,如果有一個軟質材料夾在中間的時候,會弱化鍛造效果,也就是系統化的剛性最強、最弱不是從最強者決定,反而是最弱的地方決定。例如:拳頭和手肘,拳頭很硬,但是手肘關節很弱,整體來說力量就會不足。」

借鑑台北101研發「工具機抑振模組」,低頻抗振才是關鍵

工研院研發的「工具機抑振模組」,簡單來說是一顆避震器。它可以安裝在工具機之中,透過內建驅動馬達攢聲「相反振頻」,徹底解決機械手臂等加工低頻振動的問題。相較於過去只能將工具機大卸八塊、更改結構的設計而言,更有效率。

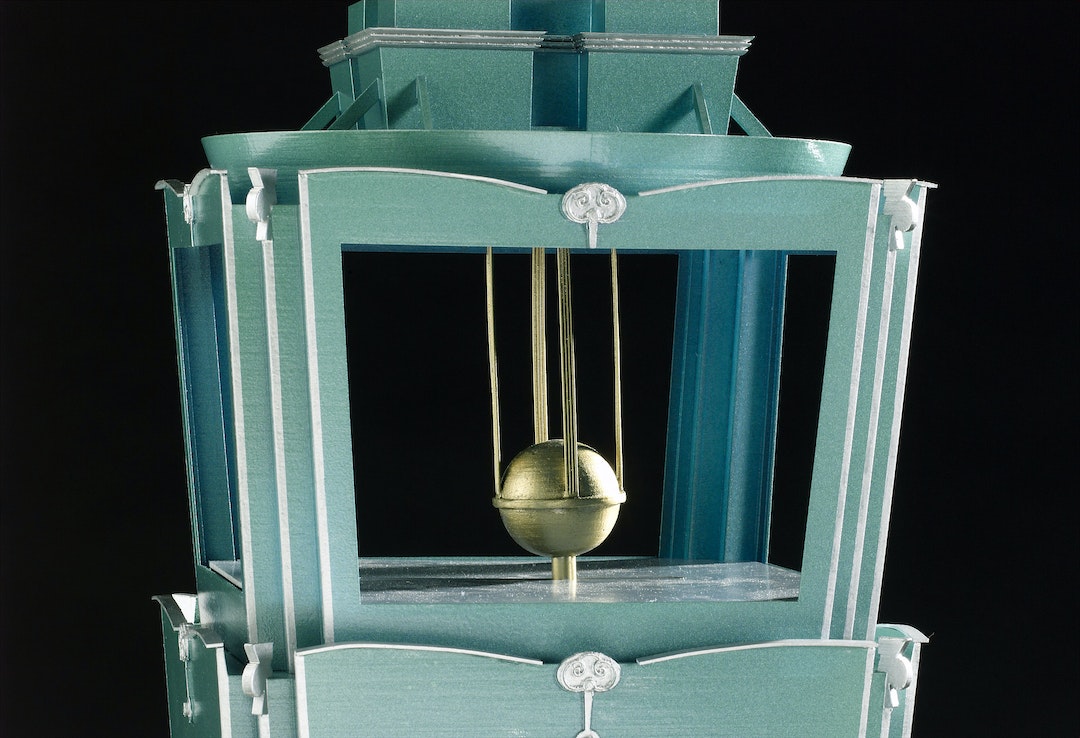

這種抑振原理,如同台北101的阻尼球,地震來時擺盪,阻尼球跟著建築物產生反方向的震盪,利用這個方式去吸收震盪而成的震盤系統。

台北101的避震阻尼器原理示意圖。

工具機的條件都被綁死,工研院能做的是在既有的基礎上找到另一個解方。王仁傑回憶,當時工具機抑振模組被帶去韓國實驗,逐一把問題釐清後,在回台打造客製化系統,裝到韓國業者的機台上,解決了低頻的問題。

目前,這一種款新研發「工具機抑振模組」可以應用的產業相當廣泛。王仁傑指出:「不限定任何產業,包含了相當熱門的半導體產業。」他提及,舊有的系統參數都被綁死,無法快速更改汰換,因此業者需要這樣的設備,這是很大的市場。

台灣積極研發以外,還有包含西班牙朝這個方向努力。王仁傑說:「台灣還是相當有優勢,西班牙雖然也在研發,但是它所使用的阻尼器是跟比利時買的,而我們是自己開發。」

此外,工研院研發的「工具機抑振模組」是進化版,過去稱為被動式,經過4年研發後已經變成為「主動式」。王仁傑強調, 主動式更聰明,只要有了這個控制盒、主儀器,再加上包含感應、加速器等,變得智慧可以預測震動的頻率,做到極致細膩。

最後,經濟部技術處表示,全球工具機產業雖面臨通膨、碳中和與疫情等挑戰,但2022年台灣工具機產值相比前一年度成長仍超過8%。

經濟部強調,台灣工具機產業主要強在硬體,而軟體則是需要再強化的部分,為協助工具機業者切入高階市場供應鏈,經濟部技術處近4年投入近百億元資源開發工具機,使其加工精度更高、效率更快、壽命更久的軟硬整合技術。

未來,期待將解決工具機廠商的痛點,包括:可大幅提升4倍的加工精度的抑振模組及鍛造自動調機軟體等,取代現行仰賴國外大廠的進口;另外也開發了智慧監控預警系統,可全方面監控檢測加工狀態,使工具機壽命可提升1.5倍,成為工具機產業發展的利基。

參考文章:關鍵評論